Il tris d'assi di Varese leader dell'antifurto

VARESE. Dal nostro inviato

C'era una volta il distretto varesino dell'antifurto per auto. Potrebbe cominciare con il classico incipit delle favole la storia che stiamo per raccontarvi. Anche perché nella storia, ambientata nel dedalo di viali alberati e stradine che dal centro di Varese si dipanano verso la periferia e il groviglio di paesi intorno, i canoni della favola non mancano. Lieto fine compreso.

Il distretto descritto alla fine del '91 nella 36esima puntata di quella storica inchiesta non c'è più. Della ventina di aziende che, insieme a decine di laboratori artigianali per l'assemblaggio, occupavano 3mila persone e fatturavano 300 miliardi di lire di cui tre quarti all'estero, ne sono rimaste solo tre.

Apparentemente un tracollo. In realtà è stata la naturale evoluzione di un settore produttivo nato per caso dalla genialità e dall'intraprendenza di tre amici poco più che ventenni che di giorno facevano lavori diversi e la sera s'incontravano al bar. Si erano inventati un prodotto e un mercato, partendo da un bisogno reale: proteggere un bene che stava diventando sempre più costoso, l'automobile. Erano Giuseppe Scazza, Dario Riganti e Piergiorgio Conti di cui tutti si ricordano nell'ordinato alternarsi di villette e capannoni nella "valle delle sirene" (come venne ribattezzato il distretto per richiamare la vitalità da Silicon Valley). La loro start-up, Sca-ri-co dalle iniziali dei cognomi, aveva depositato per prima il brevetto.

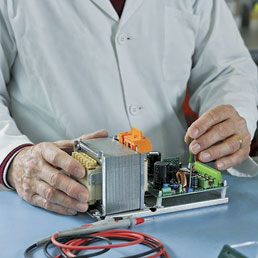

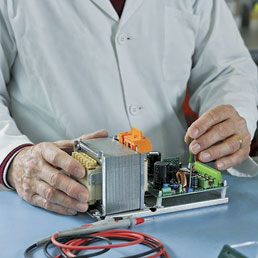

Il confronto economico a vent'anni di distanza per forza di cose non può essere omogeneo. Era pur sempre il secolo scorso e le vendite di auto continuavano a crescere. Quei 300 miliardi di lire del '91 oggi sono diventati ben più di 300 milioni di euro, ma realizzati con prodotti completamente diversi, molto più evoluti e sofisticati. Con protezione volumetrica e ultrasuoni, che includono servizi post-furto di "telematica assicurativa" allora solo immaginati dai protagonisti di questa storia. «Varese pensa all'antifurto spaziale» era il titolo dell'inchiesta di allora. Oggi è impensabile un modello produttivo basato sui terzisti che assemblavano antifurto e telecomandi nei loro laboratori: la maggior parte del fatturato deriva dal cosiddetto primo impianto, montato direttamente dalle case automobilistiche che impongono standard di qualità e di riservatezza rigidissimi. Si tollerano non più di 7 pezzi difettosi su un milione.

Questo non solo ha spazzato via la rete produttiva diffusa e artigianale ad alta intensità di lavoro, ma ha anche accelerato l'iniezione di forti dosi di tecnologie avanzate nel ciclo industriale. Il risultato è stato un ridimensionamento drastico dell'occupazione: sommando i numeri delle tre aziende che operano ancora in provincia (Cobra, Metasystem e Getronic) siamo ben al di sotto del migliaio di persone occupate. Il lavoro, dunque, ci ha rimesso, come in molti altri comparti manifatturieri. Accanto alle linee ci sono sempre meno persone e a scandire i ritmi ci pensano il ronzio dei robot antropomorfi che manipolano decine di migliaia di pezzi all'ora, e le vibrazioni del montaggio ad ultrasuoni.

Ardesia ligure battuta dalle carambole cinesi

Un distretto scomparso. Dopo gli spettri della crisi, affacciatisi già nei primi anni Novanta, e un periodo successivo che sembrava di riscatto, con le aziende concentrate a battere la concorrenza dei competitor d'oltreoceano, il polo ligure degli ardesiaci della Val Fontanabuona è crollato. Tanto che l'ultima riunione dei rappresentanti delle aziende raccolte nel distretto risale a due anni fa.

E oggi gran parte di quelle imprese hanno addirittura chiuso i battenti. A testimoniarlo sono gli stessi operatori del settore che spiegano come, di oltre 40 imprese raccolte nel distretto, oggi ne siano rimaste attive una decina.

È un quadro sconsolante quello che emerge analizzando oggi la realtà della Val Fontanabuona e del Ponente ligure. Si ha la sgradevole sensazione di assistere alla fine di una tradizione lunga più di 130 anni (la prima teleferica per il trasporto di ardesia risale al 1876). Anzi, l'impressione è che un ciclo industriale sia definitivamente finito, con il ritorno a livello artigianale di attività che, fino a pochi anni fa, sembravano destinate a rappresentare una delle eccellenze del made in Italy all'estero. Erano i tempi in cui gli ardesiaci avevano gran parte del fatturato proveniente dall'export, vendendo, soprattutto negli Stati Uniti, le grandi lastre di pietra nera per i tavoli da biliardo. Un business fiorente, che è proseguito per anni. Erano i tempi in cui solo i biliardi con ardesia ligure erano validati per i campionati nazionali americani; in cui i giocatori professionisti affermavano che nessun altro tipo di tavolo aveva la risposta balistica di quello fatto con la pietra della Liguria.

Allora pareva che quell'impiego dell'ardesia non dovesse esaurirsi tanto presto. Mentre diventava più marginale il suo utilizzo per l'edilizia: i famosi tetti di case e chiese liguri, i pavimenti, le scale, l'arredo urbano e così via. Poi però, negli anni Novanta, sono arrivate sul mercato le lastre brasiliane. E il settore ha subìto il primo colpo, seguito da quello inflittogli dalla Cina che ha cominciato a esportare interi biliardi. Probabilmente le lastre di questi tavoli non sono perfette come quelle liguri. Ma i costi enormemente più bassi hanno menato una stoccata mortale all'industria della Val Fontanabuona, che pure ha resistito fino al 2008. Cinque anni prima, quando la giunta regionale di allora ha tracciato la mappa dei distretti liguri, fissandone dieci, quello dell'ardesia era uno dei pochi a essere già funzionante, a presentare aziende concentrate a lavorare su un unico settore e pronte, almeno sulla carta, a muoversi unite.

Sulla carta, in effetti, più che nella realtà, perché la tradizione degli ardesiaci si basa su aziende familiari piuttosto restie alle innovazioni produttive e alla collaborazione con altre imprese. Non solo: all'interno del distretto si è subito creata una contrapposizione tra le imprese aderenti ad Assolapidei e quelle iscritte a Confindustria.

Il ricamo «perde la stoffa» ma resiste con ordini sprint

GALLARATE (VA). Dal nostro inviato

Il capannone è vuoto e silenzioso. Quasi 1000 metri quadri illuminati dagli ampi lucernari, un paio di muletti fermi con qualche scatolone ancora da spostare, bancali di nastri con i cartoni dei vecchi modelli, la tecnologia prevalente fino agli anni '80.

«Fino a due anni fa qui c'erano sette telai – spiega Giovanni Orsini – ora facciamo tutto fuori». La Zibetti e Orsini, nel cuore di Gallarate, è lo specchio fedele del distretto del ricamo: forte di quasi 400 aziende negli anni ruggenti del tessile varesino, numero ora quasi dimezzato, così come dimezzato è il numero di addetti, scesi a 1.093 mentre i ricavi sono crollati a 120 milioni.

Chi resiste lo fa spesso con numeri ridotti: nel '92 qui c'erano 80 addetti per 12 milioni di ricavi. Ora, dopo un'ampia ristrutturazione, si prova a ripartire con 15 persone e 1,6 milioni di vendite. «Gli altri volevano chiudere – spiega convinto Orsini – io invece ci credo ancora».

Storia avvincente quella del ricamo varesino, diffuso quasi per gemmazione attraverso la fuoriuscita di dipendenti dalla storica Reiser, azienda creata qui da una famiglia di origine svizzera, la patria del ricamo con il fulcro nel Canton San Gallo. L'azienda chiuse nel 1898 e i telai vennero acquistati dai dipendenti, ormai esperti nella lavorazione. Così nacque la tradizione locale, con decine di piccoli laboratori di ricamo, in grado di creare domanda sufficiente per filature, tintorie, finissaggi, candeggi e lavorazioni di ogni tipo. E poi le macchine. Alle mitiche Saurer, di produzione elvetica, si aggiunsero in Italia le Comerio Ercole e le Metalmeccanica per fornire l'automazione necessaria a sviluppare i volumi, trasformando i piccoli laboratori in vere aziende.

Fino agli anni '80 il distretto cresce, ruba quote alla Svizzera, combatte con austriaci e turchi, conquista le grandi firme della moda e si getta a capofitto nei mercati internazionali. «Fummo i primi a partecipare a Première Vision a Parigi – racconta Orsini – poi ci hanno seguito tutti».

Ma dietro l'angolo c'era la Cina, con la possibilità di fornire la lavorazione a costi drasticamente inferiori, opzione che inizia ad ingolosire grandi firme, confezionisti, marchi dell'abbigliamento. Il trend è costante, ma la crisi di domanda recente lo ha accelerato e a pagare dazio sono anche i terzisti, come lo storico Candeggio Gallaratese, sceso da 45 a 13 addetti con ricavi più che dimezzati rispetto a 20 anni fa. «L'azienda ha 105 anni e io sono qui da 45 – ci racconta Alberto Testa – ma una crisi così non s'era mai vista. Tanti chiudono, oppure vanno a produrre in Cina, una volta qui c'erano 10 tintorie, oggi siamo rimasti in due». Tra i clienti di Testa c'è anche il ricamificio Aschei, che a sua volta deve lottare per tenere il mercato. «Ho perso la fornitura di un articolo storico con un cliente italiano – spiega Giorgio Aschei – pur essendo competitivo nel prezzo: ma se aggiungo le spese per spedire il prodotto in Asia vado in rosso». L'azienda, specializzata in stemmi e marchi, finora ha tenuto botta, 3,5 milioni di ricavi 20 anni fa, diventati sei oggi. Ma l'ultimo periodo è delicato, con ricavi in caduta e 15 dei 49 addetti diretti in Cig. «Ad andare in Cina ci ho pensato – aggiunge – ma di fatto avrei dovuto chiudere qui. No, preferisco resistere e puntare sul servizio, sul design, sul campionario e l'assistenza al cliente».

Le bambole al museo, Canneto sull'Oglio si rilancia con i vivai

L'industria cannetese delle bambole ha tenuto banco per oltre un secolo a partire dal 1870. La Furga, negli anni Sessanta del Novecento, è arrivata a occupare da queste parti 1.200 dipendenti, per la maggior parte donne. Senza contare la Aga, la Faiplast, la Fiba, la Lorenzini, la Zanini e Zambelli.

Senza contare le imprese di accessori per bambole, di pianoforti e chitarre giocattolo, di cavalli a dondolo, i produttori di stampi, le aziende litografiche che realizzavano etichette, cataloghi, imballaggi. Ruotavano intorno al distretto della bambola circa 2.500 addetti, una cifra pari a oltre la metà degli abitanti di Canneto.

Poi sono arrivati gli anni Settanta. La Furga, caduta in dissesto, è stata acquisita e rilanciata da Vittorio Grazioli.

Finché nel mercato non sono entrati i cinesi a rompere i prezzi con i loro bassi costi di manodopera. Da quel momento la competizione è diventata impari. Per il paese dei balocchi è cominciato il declino. L'area era già in disarmo nel '92, quando Il Sole-24 Ore pubblicava la sua prima inchiesta sui distretti industriali. La Grazioli aveva già allora diversificato nei mobili e nei giocattoli in plastica da giardino, attraverso la Grand Soleil.

In questi venti anni l'economia locale ha cambiato pelle. Sulla riva sinistra dell'Oglio è ritornata a imporsi l'antica tradizione agricolo-vivaistica, che risale al Quattrocento. Oggi le bambole e i bebè in bisquit della ex Furga si possono solo ammirare al museo di Canneto, peraltro in fase di ristrutturazione fino a dicembre. La Grand Soleil, ceduta da Grazioli alla Giò Style e da questa al gruppo Igap (150 milioni di ricavi e sede a Cogozzo di Viadana), è ancora qui a testimoniare i trascorsi manifatturieri di questi luoghi. L'azienda, trasformata in braccio operativo della Igap, ha completato nel 2011 un piano triennale d'investimenti da 40 milioni. Un'altra importante presenza, nella meccanica, è quella del gruppo Antonio Vienna, di Bollate, insediatosi di recente a Canneto per produrre componenti per oleodotti, torri eoliche e alberi di trasmissione per navi. A regime occuperà 250 persone.

Ma è l'attività vivaistica a trainare, sia pure a fatica, oggi l'economia cannetese. Il distretto si estende su una superficie stimata di 2mila ettari e rappresenta la principale area di produzione di piante a foglie caduche. Tremila le varietà coltivate ed esportate in Europa, troppe. Cento le aziende produttrici. Le piante di Canneto sono arrivate fino in Turkmenistan. Nei periodi di vacche grasse il comprensorio ha fatturato 40-50 milioni e occupato 800-1.000 persone. Ma sono cifre approssimative. Manca un sistema di rilevamento dei dati.

Le scarpe di Vigevano corrono con il lusso

I passi perduti sono italiani. Le impronte che li hanno sostituiti sono cinesi. Il distretto vigevanese della calzatura, in provincia di Pavia, ha perso perfino il dialetto – che da queste parti è identità e cultura – per fare giocoforza spazio al mandarino, ma l'élite sopravvissuta di imprenditori è, come un tempo, sempre con la valigia in mano e i campionari dentro, pronta a salire su un aereo per chiudere in tutto il mondo affari milionari.

Nella città ducale in 50 anni è cambiato tutto ed è come se non fosse mai stato scritto il reportage di Giorgio Bocca sul boom economico del dopoguerra.

Nel 1962, sul quotidiano Il Giorno, il giornalista scrisse di Vigevano: «Fare soldi, per fare soldi, per fare soldi: se esistono altre prospettive, chiedo scusa, non le ho viste. Di abitanti cinquantasettemila, di operai venticinquemila, di milionari a battaglioni affiancati, di librerie neanche una».

Ora a fare soldi non ci pensa più nessuno, gli abitanti sono 63.700, gli operai rimasti, uno dopo l'altro vanno in cassa integrazione, le poche librerie chiudono e quasi tutti i milionari calzaturieri se ne sono andati o hanno chiuso prima della crisi a cavallo tra gli anni Ottanta e Novanta. Quelli che sono rimasti, i soldi li hanno reinvestiti nelle fabbriche: se la roulette ha girato per il verso giusto sono rimasti sul mercato, altrimenti ci hanno rimesso anche il patrimonio.

Non solo: gli operai, nella città ducale a 45 km da Milano e 25 da Pavia, sono stati via via sostituiti da una pletora indefinita e indefinibile di lavoratori edili che hanno contribuito al boom del mattone in una città dove le case non si vendono più da anni anche se in consiglio comunale c'è chi ancora pensa di basare il futuro su una nuova espansione urbanistica magari fatta a colpi di centri commerciali, compreso un outlet, di cui si favoleggia da anni, che se mai fosse costruito diverrebbe il tappo che farebbe implodere un territorio in cui le infrastrutture viarie – ferrovie e strade – sono degne di un Paese in via di sviluppo.

Forse per orgoglio, forse per cecità, qui analisti, sindacalisti e imprenditori contestano che un territorio possa essere letto (anche) attraverso i numeri. Sarà ma – soprattutto a chi li usa per calzarli in una forma che poi diventa scarpa – i numeri dovranno pur dire qualcosa sulla trasformazione del distretto.

Nel 1907 i calzaturifici erano 36, gli addetti 1.470, gli artigiani 8mila e le paia prodotte ogni giorno 1.110. Nel 1962 le imprese erano 970 e le paia sfornate ogni anno 27,5 milioni, di cui 14 esportate. Fu l'apice. Poi il crollo. Nel 1992 le aziende rimaste erano 150 e oggi, dichiara Massimiliano Boccanera, dell'Unione industriali di Vigevano, «le imprese industriali saranno al massimo una quindicina con circa 800 dipendenti di cui la metà è assorbita dal calzaturificio Moreschi, vanto dell'area e fortemente legato all'idea del made in Italy». A queste vanno aggiunte 40/45 medie imprese e all'incirca altre 300 realtà artigianali. «Anche per noi – dichiara Roberto Gallonetto, segretario generale di Confartigianato Lomellina – è dura contarci. Quello che sappiamo è che nel primo trimestre del 2011 le 41 aziende metalmeccaniche della calzatura non avevano chiesto una sola ora di cassa integrazione. Nei primi tre mesi di quest'anno ne hanno chieste 801».

I bottoni dimenticati guardano al fashion

Sulla carta non esiste più da tempo. Sono quasi due anni che Confindustria Bergamo ha cancellato con un tratto di penna il gruppo dei bottonieri, facendo confluire i pochi iscritti rimasti ancora attivi nella più consistente schiera del tessile-abbigliamento.

In realtà, i bottonieri non sono del tutto spariti dalla provincia bergamasca e bresciana, anche se, rispetto ai fasti dei primi decenni del secolo scorso, del distretto nato dalle acque dell'Oglio, a cavallo tra le province di Bergamo e Brescia, oggi resistono ben poche realtà. Il valore della produzione di quel che resta della cosiddetta «button valley», sparpagliata lungo una manciata di chilometri dell'autostrada A4, è oggi pari a 150-200 milioni di euro (circa 78 milioni vanno in export), per una settantina di aziende che danno lavoro a poco più di 1.500 dipendenti. Numeri ancora di tutto rispetto, ma irrisori rispetto all'immagine che questo territorio aveva per esempio negli anni Trenta, quando le aziende dell'Oglio, partendo dal centro propulsore del comune bergamasco di Grumello del Monte, riuscivano a esportare fino a 27mila quintali di bottoni in tutto il mondo. Qualcosa come sette miliardi di pezzi, per un controvalore che all'epoca era di oltre 150 milioni di lire. Poi tutto è precipitato, e la crisi si è manifestata in maniera veramente rapida, visto che solo vent'anni fa il distretto fatturava ancora 400 miliardi di lire e contava 210 imprese.

«Il mercato si è spostato verso Oriente, nei Paesi a basso costo di manodopera – spiegano da Confindustria Bergamo –, e il distretto, fondato soprattutto su un'economia caratterizzata da un elevato apporto di lavoro, si è sbriciolato sotto i nostri occhi».

Oggi i bottonieri associati a Confindustria si contano sulle dita di una mano. Sono rimaste ancora attive diverse realtà molto piccole, ma pochi veri leader. Difficile, poi, trovare ancora attiva una produzione di bottoni pura. Molti hanno chiuso, qualcuno è andato all'estero, ma soprattutto si è diversificato nelle cinture o nelle chiusure lampo. Qualcuno ha addirittura cambiato settore. Si è salvato chi ha puntato sul fashion e sull'alta qualità. «Il punto debole di questo territorio – sintetizzano da Confindustria Bergamo – è nella mancanza di una guida unitaria: la globalizzazione e l'apertura verso i mercati conosciuta negli ultimi anni richiedeva al distretto una guida unica, mentre questo territorio aveva mille teste, ognuna determinata a navigare nella propria direzione».

Tutto il settore italiano in questi anni ha praticamente alzato bandiera bianca. Fuori dal distretto, a Cuneo, ha destato per esempio scalpore la resa di un'azienda celebre come il Bottonificio fossanese. In provincia di Bergamo ha invece conosciuto difficoltà un'azienda come Limar, vale a dire l'ex Mpb della famiglia Perletti, altra storica insegna della zona. Le piccole realtà costrette in questi anni a fare ricorso in maniera massiccia agli ammortizzatori sociali non si contano più. «Molti hanno gettato la spugna – conferma Daniela Fenili, consigliere d'amministrazione del Bottonificio Fenili –, ma il distretto c'è ancora. Le aziende ci sono ancora, anche se hanno cambiato pelle. Innanzitutto non esistono più le specializzazioni di una volta. Bottoni di corno, di madreperla, di corozo, di osso, di resina di poliestere, di galalite, di metallo, di cuoio, di zama: si fa qualunque cosa per soddisfare le richieste di una clientela sempre più esigente, che ricerca competenza, elasticità e velocità nelle risposte e nella realizzazione di prototipi. Oggi la concorrenza estera è più aggressiva: cinesi, turchi, spagnoli. Per questo motivo bisogna puntare su un mercato di alta gamma, che però va servito da vicino, con estrema elasticità».

Una svolta «green» ed etica per le concerie di Arzignano

ARZIGNANO (VI). Dal nostro inviato

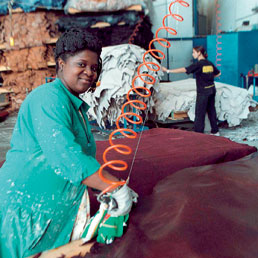

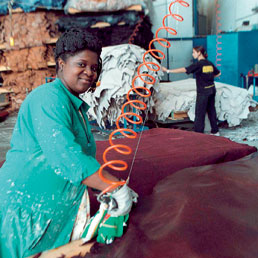

Vent'anni hanno cambiato quasi tutto, tranne la "cattiva fama" che si portano dietro: quella di essere addetti a una lavorazione sporca, maleodorante, in un settore difficile, magari ricco, ma talvolta ai limiti del lecito.

Loro, i conciari, non si riconoscono in questa immagine, di sicuro non più. Se nel 1991 la sfida era quella di un possibile matrimonio fra l'industria e l'ambiente, ora la svolta verde è un dato acquisito. «Se non fossimo cambiati, semplicemente non esisteremmo più», taglia corto Valter Peretti, presidente della sezione concia di Confindustria Vicenza, 77 aziende associate che rappresentano circa la metà (4.675) degli 8.350 dipendenti totali.

Il cambiamento è stato epocale: il sistema della depurazione delle acque è stato completamente rivisto, e oggi non è più un problema: «Il monitoraggio che fa seguito all'accordo di programma del 2005 dice che stiamo rispettando tutti i parametri imposti – spiega Peretti – anzi, siamo tarati su limiti più restrittivi di quelli a livello nazionale. Di fatto abbiamo anticipato la norma europea». I costi, tuttavia, sono stati elevati: tuttora, fra voci dirette e indirette, si aggirano sul 5% del fatturato. Il risultato è che il famigerato odore del pellame trattato si sente sì, ma non nelle zone dove si produce: gli occhi e la gola bruciano avvicinandosi alle vasche di raccolta dell'impianto di depurazione, che non a caso sono in fase di copertura.

Intanto il distretto è tornato, per quantità prodotte, ai livelli degli anni Ottanta: nel tempo si sono susseguite fasi diverse, la forte salita di metà anni Novanta, la leggera discesa fino al 2000, il nuovo exploit degli anni fino al 2005. A pesare, soprattutto, la frenata dell'arredamento, la retromarcia dei distretti del Sud dove si producono i divani. Nel 2006, ultimo anno positivo, si producevano 44 milioni di metri quadri di pelli destinati ai salotti, oggi sono 21. E non è nemmeno, strettamente, una questione di concorrenza: in Cina si esporta più di quanto si importa, e solo qui, ad Arzignano, si propone una continua innovazione, di prodotto e di processo, per stare dietro alle richieste, fra l'altro, della moda. «Quello che ci tiene in piedi è questo continuo miglioramento», commenta Peretti.

La concia ad Arzignano produce il 51% del fatturato italiano e il 32% di quello europeo del settore, l'8% a livello mondiale. La Cina è il primo mercato di destinazione, seguita dall'Europa. Nel paese – 23mila abitanti di cui oltre 5mila stranieri, retto da una giunta di centrodestra – ci sono ancora gli spazi, oggi inutilizzati, lasciati dalle concerie che un tempo si trovavano in centro all'abitato; altre ex industrie sono state recuperate e destinate ad abitazioni, altre ancora sono un cantiere ricoperto da una gigantografia di quel che sarà, sempre da destinare alla residenza. Arzignano ha un hotel, che manca perfino in altri paesi veneti che fanno del turismo la propria vocazione, e lungo lo stradone la concessionaria delle Audi «che qui vanno via come il pane», dice un residente. Nella zona industriale, lungo le strade a raggiera numerate (prima, seconda, terza) si incontrano praticamente tutte le principali realtà di un polo da sempre fortemente orientato all'export: 1,8 miliardi sul totale di 2,5.

I fucili di Gardone Valtrompia «minacciati» dal digital divide

Una valle da secoli aggrappata ad un antico sapere fare. Gardone Valtrompia è la capitale italiana, se non europea e mondiale, delle armi sportive. Il piccolo centro non è molto distante da Brescia, ma la strada è trafficata, nonostante la comunità aspetti da anni collegamenti più veloci.

Servono quindi quasi tre quarti d'ora per salire in Valle, una decina di minuti in più rispetto al tempo che ci si mette a raggiungere Lumezzane, l'altro grande polo industriale (dove si producono casalinghi e valvole) della zona.

Gardone è più su di Lumezzane. E, complice la villa della famiglia Beretta e l'omonimo stabilimento a ridosso dell'abitazione (le prime tracce dell'attività armiera dei Beretta risalgono al 1526), questo centro a ridosso delle montagne conserva una certa eleganza, un fascino diverso rispetto a quello che sprigiona l'incontrollata e disordinata industrializzazione lumezzanese.

Il cuore del distretto delle armi è qui. L'identikit comprende, in estrema sintesi, una grande azienda diversificata e internazionalizzata, che si accompagna ad un pugno di realtà consolidate e di prestigio (tra queste per esempio Fabbri e Perazzi, aziende per le quali anche Eric Clapton o il re di Spagna Juan Carlos si scomodano ogni tanto per una gita in valle) e decine di piccoli artigiani che sanno costruire fucili da generazioni, come sembra naturale in questo territorio in cui ferro ed acqua non sono mai mancati.

Oggi la filiera gardonese è composta all'incirca da 140 imprese, soprattutto artigiane, medie e piccole, per un comprensorio che, oltre a Gardone Valtrompia, si estende in una ventina di comuni e dà lavoro a circa 5mila persone comprese l'indotto. In queste zone si concentra il settanta per cento della produzione di armi sportive europea, il cinquanta per cento a livello mondiale. Le radici solide e un saper fare trasmesso da generazioni hanno permesso al distretto, in questi ultimi venti anni, di reagire a ogni nuova minaccia con vigore. Negli ultimi mesi il comprensorio armiero gardonese è riuscito anche a vedersi finalmente riconoscere la qualifica di distretto, partecipando ad appositi bandi finanziati dalla Regione Lombardia.

Quello di oggi è senza dubbio un distretto molto più coeso rispetto a quello di 20 anni fa, molto più consapevole dell'importanza di fare rete. Gli scricchiolii dell'età, però, si fanno sentire. La concorrenza low cost dei turchi e dei brasiliani, per esempio, nonostante la produzione gardonese sia di ben altra qualità, è sempre più aggressiva. Qualcuno in questi anni ha dovuto alzare bandiera bianca, come la Bernardelli armi, storica azienda della zona, che nel 1997 è giunta al capolinea ed è stata rilevata dall'imprenditore turco Aral Aris.

La qualità tedesca è made in Palosco

«Per piacere questo no, per i miei studenti voglio solo Staedtler, la migliore qualità tedesca». Marisa Alessi racconta divertita la "performance" del professore di liceo di sua nipote a Bergamo.

Chiedeva compassi di alta qualità, rifiutava il marchio Alessi, solo una visita cortese dell'imprenditrice gli ha aperto gli occhi: i mitici Staedtler nascono a Palosco, prodotti da imprenditori italiani come Alessi, l'unico elemento teutonico è il brand.

Storia antica quella del distretto, avviato a fine '800 da alcuni viaggiatori in arrivo da Milano, chi dice Colombo, chi Bardelli, in grado di portare la tecnologia per disegnare cerchi e di impiantare i primi laboratori.

Dove si lavora tutto a mano, in una giornata si producono al massimo tre-quattro prodotti, nel 1921 sono 30 gli addetti coinvolti in cinque botteghe. Nel dopoguerra arriva il boom, si inseriscono macchine utensili, la lavorazione dell'ottone diventa industriale, Palosco assume la leadership europea del settore. Nel 1992 sono una quindicina le aziende attive (25 con l'indotto), per 30 miliardi di lire di fatturato e una produzione che vale il 60% del mercato europeo, con 15 milioni di pezzi prodotti e quasi duecento addetti.

A 20 anni di distanza il distretto è "dimagrito", le chiusure sono state solo un paio, più penalizzato l'indotto mentre i ricavi globali sono scesi a circa 15 milioni, stabili in termini nominali ma ben al di sotto del livello reale del 1992. Poche realtà hanno gli stessi addetti di allora, i più hanno ridotto il personale del 20-30% e così l'occupazione in 20 anni si è quasi dimezzata. Eppure le aziende, tutte rigorosamente a gestione familiare, cercano di resistere, provano a innovare, entrano in nuovi mercati, fanno di tutto pur di tenere in vita attività e posti di lavoro. L'utilizzo dell'indotto locale è ancora massiccio con minuteria metallica, ottone, plastica e macchinari quasi integralmente acquistati in un raggio di pochi chilometri.

Il prodotto

Un cerchio è un cerchio, ma si può fare con maggiore o minore precisione, come ricorda chi come il sottoscritto non brillava in disegno tecnico. Il top di gamma nel comparto è il "balaustrone", dove il raggio è regolato da una vite micrometrica e l'intera struttura è in ottone. «Questo prodotto – spiega Marisa Alessi mostrandoci il suo "gioiello" – vale il 50% dei nostri ricavi, abbiamo puntato qui per smarcarci dai cinesi, produciamo tutto noi e la qualità è decisamente diversa». L'azienda, 18 dipendenti, fattura 1,3 milioni, il 30% in più rispetto al '92 ma considerando l'inflazione in termini reali c'è una frenata. «Del resto un balaustrone si vende a poco più di cinque euro ed è già bello resistere – spiega –, la domanda è destinata a calare anche perché l'innovazione si può fare solo su aspetti secondari, come design e confezione: nel compasso c'è poco da inventare». Strategia diversa per il big del territorio, la Gbp, che in passato produceva solo in ottone, ora quasi tutto in zama, una lega di zinco e alluminio con costi di produzione inferiori. «Puntiamo su questa fascia – spiega Barbara Belometti – e sul design, inserendo colori e nuove forme, oppure modelli particolari senza viti. Lo spazio per innovare io credo ci sia: certo, con aziende delle nostre dimensioni invenzioni epocali è difficile averle».

L'Empolese Valdelsa affianca al capospalla hi-tech e alimentare

L'economia di questo territorio ha un motore ibrido. Che utilizza più fonti. L'abbigliamento vent'anni fa rappresentava (come valore aggiunto) circa il 20% della produzione manifatturiera dell'Empolese Valdelsa, e quasi il 30% in termini di occupazione: oggi i due indicatori non raggiungono l'11 e il 14% sui 2 miliardi di ricavi realizzati nel 2011 dalle 17mila imprese dell'area.

Non solo: fatto 100 il valore aggiunto degli anni 90 – secondo l'Istituto regionale di programmazione economica – il comparto delle confezioni è sceso a 82, mentre il manifatturiero ha tenuto la posizione (100,7) e l'economia in generale ha raggiunto quota 145, grazie soprattutto al terziario.

Quella che era una connotazione industriale marcata, al punto da far parlare di vero e proprio distretto dell'abbigliamento (la patria dell'impermeabile e del capospalla), si è progressivamente affievolita: più che dimezzate le aziende del comparto (da oltre 5mila a neppure 2mila); scomparso l'indotto costituito quasi esclusivamente da manodopera femminile, che lavorava a casa, sostituito per la parte ancora esistente da immigrati cinesi di prima e seconda generazione, presenti anche nel terziario commerciale e della ristorazione (almeno 6mila, di cui un migliaio impegnato a tagliare e cucire); ma neppure un gruppo in grado di trainare la filiera produttiva.

Il sistema moda locale si è progressivamente integrato nel polo fiorentino del lusso, il più importante d'Italia (e uno dei maggiori a livello mondiale). Lo spartiacque, l'evento che l'anno scorso ha segnato simbolicamente questo cambiamento è il passaggio alla coreana Lg Fashion corporation del marchio Allegri (il fondatore, Augusto Allegri, fu tra i primi a produrre Giorgio Armani negli anni '70), con un centinaio di persone che nello stabilimento di Vinci ancora alterna lavoro e cassa integrazione.

Va bene chi, da una parte, guarda al mercato internazionale e dall'altra riesce a dialogare con la rete di sub-fornitura cinese. Come nel caso di Visconf, azienda che produce capispalla per donna di fascia medio-alta, con 29 dipendenti diretti e 10 milioni di ricavi, per il 55% realizzati all'estero. «Vent'anni fa non vendevano niente fuori Italia, adesso è la domanda internazionale che traina – racconta il titolare, Gianluca Violanti –. Le aziende dell'indotto, molte delle quali a guida cinese, assicurano qualità e rispetto dei tempi. Ma ormai mancano pezzi di filiera – aggiunge –, e parlare di distretto sarebbe azzardato».

L'industria delle confezioni non è più l'asse portante dell'economia degli undici comuni che compongono il circondario (Empoli, Castelfiorentino, Capraia-Limite, Cerreto Guidi, Certaldo, Fucecchio, Gambassi, Montaione, Montelupo, Montespertoli e Vinci), dove vivono 170mila persone. «Il distretto dell'abbigliamento è scomparso», taglia corto Vasco Galgani, imprenditore dell'area (settore turistico), presidente della Camera di commercio di Firenze e di Unioncamere Toscana. «Mancano le aziende leader in questo campo – aggiunge – e in troppi hanno preferito la rendita immobiliare al rischio d'impresa».